自动锁螺丝机作为工业自动化设备的重要组成部分,能极大提高生产效率,广泛应用于电子制造、家电装配和汽车零部件生产等领域。本指南适用于初次使用自动锁螺丝机的操作员及希望优化螺丝机使用效果的技术人员,通过实际经验分享和专业知识讲解,帮助用户掌握设备操作要点和最佳实践。

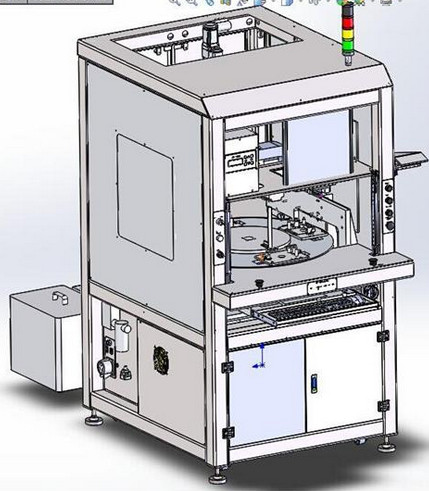

自动锁螺丝机通过控制系统将螺丝自动送至指定位置,并由电机驱动拧紧螺丝。其主要组成包括:

供料系统:通过振动盘或直线轨道将螺丝按顺序输送。

锁付装置:实现螺丝的抓取和锁紧。

控制系统:通常采用PLC控制,具备高精度、可编程特点。

在了解这些基础组件后,操作员能更好地理解设备的运行机制和注意事项。

在操作前,确保设备处于良好状态:

供电检查:确认电源线连接正确,电压匹配设备要求。

螺丝适配性:确保螺丝型号符合设备规格,包括螺纹直径和长度范围。

供料系统调试:检查振动盘是否正常工作,保证螺丝输送顺畅。

参数设置:通过控制面板或软件设置锁付扭矩、转速和锁付深度。

校准工作位置:调整锁付头的位置,确保对准螺丝孔中心。

检查螺丝路径:确保供料系统中的螺丝路径无堵塞。

启动供料系统,将螺丝输送至锁付装置。

启动锁付程序,螺丝机将按预设参数完成锁紧任务。

实时观察设备运行:监控是否有螺丝卡顿或滑丝现象。

异常处理:如出现锁付失败或扭矩异常,暂停设备并排查原因。

优化供料系统:确保振动盘角度适当,提高螺丝供料速度。

维护锁付头部件:定期清洁螺丝夹具,避免因积灰导致锁付失败。

使用优质螺丝:避免尺寸偏差大的螺丝,减少滑丝风险。

定期保养设备:每周检查锁付头和供料系统的运行状态。

原因:供料轨道堵塞或振动盘角度过小。

解决方法:清理轨道并调整振动盘频率。

原因:扭矩设置不足或锁付头磨损。

解决方法:提高扭矩参数或更换锁付头。

原因:控制系统检测到异常,如电流过大。

解决方法:检查设备参数设置,排查是否存在短路。

螺丝规格匹配性:使用非适配螺丝可能导致设备损坏。

环境温度与湿度:避免设备在高温、高湿环境下长时间运行。

安全操作规范:操作时禁止徒手触碰运行部件,防止意外受伤。

熟练使用自动锁螺丝机需要建立在对设备性能的充分了解和实践经验基础上。通过正确的操作步骤、最佳实践的应用以及及时的维护保养,操作员可以显著提高锁付效率并延长设备使用寿命。对于具体使用场景,建议根据需求选择适配的机型,并结合厂家提供的技术指导,确保设备的高效运行和稳定表现。