在现代显示器制造和组装过程中,自动锁螺丝机已成为不可或缺的设备,尤其是在提升生产效率和保证质量方面。随着行业对生产速度和精度的要求不断提升,如何实现快速锁紧已成为自动化设备优化的关键问题。本文将详细介绍如何通过自动化设备实现显示器锁螺丝的快速锁紧,涵盖技术原理、应用场景、实施步骤、常见问题及注意事项,帮助制造企业提升生产效率和产品质量。

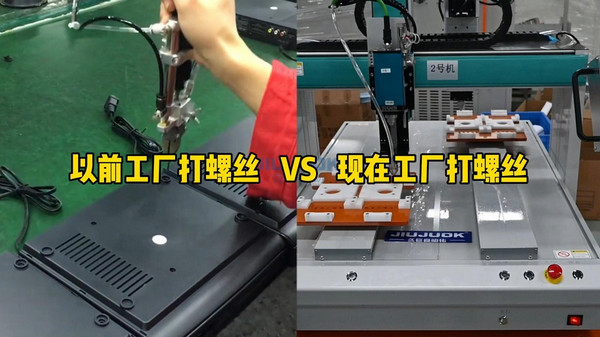

自动锁螺丝机被广泛应用于显示器的生产和组装环节,尤其是在屏幕与底座、支架或外壳的连接中。传统的人工锁螺丝不仅效率低,而且容易出现因人工疲劳而导致的锁紧不一致问题,影响产品的组装质量。自动锁螺丝机通过精准的控制系统,能够快速、均匀地完成螺丝锁紧,确保每个螺丝都达到标准的扭矩,避免出现松动或过紧的情况。

实现快速且高效的锁紧过程需要从以下几个方面进行优化:

锁紧速度与锁紧力矩是自动锁螺丝机优化的两个关键参数。对于显示器等精密产品,螺丝的锁紧力矩必须精确控制,避免过紧导致材料损伤,或过松导致螺丝松动。通常,自动锁螺丝机的锁紧速度在3-5秒之间比较适合显示器的生产线需求。

调整建议:

锁紧力矩:根据显示器的材质、螺纹类型和螺丝规格,设置适当的扭矩值,通常使用扭矩传感器来实时检测并调整扭矩。

锁紧速度:调节电动螺丝刀的转速或气动驱动的压力,以提高效率。高效的电动驱动可以确保螺丝快速旋转至设定扭矩,减少等待时间。

为了实现更快速的锁螺丝过程,自动化设备的进料系统和定位系统至关重要。自动进料系统能够快速且精确地将螺丝送至螺丝刀头,减少人工干预。而自动定位系统则通过视觉引导或机械对接,确保每个螺丝都能够准确落入预定位置。

最佳实践:

采用气动送螺丝系统,通过气流传输螺丝,减少机械卡顿,提升送料速度和准确度。

视觉引导系统:使用机器视觉识别显示器的组装位置,通过高速摄像头和图像处理软件,快速定位螺丝孔位置,确保每次螺丝锁紧都精准无误。

快速锁紧不仅仅是提高速度,更需要精确的扭矩控制。大多数自动锁螺丝机会搭载扭矩传感器,实时监测和反馈每次锁螺丝的力矩,避免锁螺丝过紧或过松。采用闭环控制系统,能够在锁紧过程中根据反馈调整螺丝旋转速度和力度,确保每个螺丝都达到预定的扭矩值。

技术要点:

使用闭环控制系统,实时检测和调节扭矩,确保锁紧的精度。

通过设置扭矩曲线,根据不同材料、螺丝规格进行精细化调节。

除了设备本身的优化,提升整个生产线的自动化水平也是加速锁紧过程的有效方式。通过引入自动化上下料、自动分拣系统和流水线监控系统,整个生产流程可以大大减少人工干预,提升效率。

常用方案:

采用智能输送带系统,实现自动上下料和物料输送,减少人工搬运时间。

引入MES系统(制造执行系统),实时监控生产进度和设备状态,提高生产透明度和响应速度。

尽管自动锁螺丝机能够极大地提升生产效率,但在实际应用中,仍然可能遇到一些问题。以下是几种常见问题及解决方案:

如果出现螺丝送不准确或卡料现象,可能是因为送料系统压力不足或者螺丝形状与进料道不匹配。此时可以尝试以下解决方案:

检查气压或电压是否达到要求。

确保送料道清洁,螺丝形状符合设备要求。

扭矩不足或过高通常与扭矩传感器设置不当或设备的校准问题有关。解决此问题的方法包括:

定期校准扭矩传感器,确保其准确度。

调整设备的扭矩控制参数,避免过松或过紧。

异响或卡滞可能是由于螺丝过紧、设备松动或电机出现故障引起的。针对这一问题,可以:

检查设备的机械部分,确保所有连接部位紧固。

检查电机和气动系统,确保运行顺畅。

在操作自动锁螺丝机时,以下几点需要特别注意:

设备维护:定期检查和维护自动锁螺丝机,尤其是进料系统和扭矩传感器,确保设备在最佳状态下运行。

环境因素:确保操作环境干净整洁,避免杂物进入设备内部影响工作效率和精度。

安全操作:确保操作人员熟悉设备的使用说明,并配备必要的安全防护措施。

通过合理配置自动锁螺丝机的参数、优化送料与定位系统、提高生产线自动化水平,可以大大提升显示器锁螺丝的效率和精度。通过科学的扭矩控制与快速反应机制,自动化设备能够有效应对高效生产中的挑战,确保显示器的锁螺丝过程快速、精准且稳定。在实践中,持续优化设备、校准参数并监控生产流程,可以使锁螺丝过程更加高效、稳定。