在使用自动螺丝机时,螺丝偏位是一种常见问题,会影响装配效率和锁付质量。以下是调节螺丝偏位的系统性方法,结合实际经验和专业技术建议:

原因:送料轨道的位置或角度不正确,导致螺丝在输送过程中偏离正常路径。

调节方法:

检查送料轨道的宽度是否适合当前螺丝尺寸。

调整轨道与振动盘的连接角度,使螺丝能平稳流向锁付头。

如果轨道磨损或有异物堵塞,清洁或更换轨道。

原因:振动盘的频率设置不当,螺丝排列混乱,导致进入送料轨道时偏位。

调节方法:

调节振动盘控制器的振幅和频率,确保螺丝在轨道上平稳移动。

确保振动盘内的导轨角度与螺丝匹配(如头部和尾部方向一致)。

检查振动盘表面是否有磨损或异物干扰螺丝流动。

原因:锁付头未对准产品螺丝孔,导致螺丝偏移。

调节方法:

检查锁付头的位置与螺丝孔是否完全对齐,必要时重新校准设备。

如果是机械手操作,检查机械手的行程路径和伺服电机的参数设定。

测试锁付头是否松动,必要时加固固定件。

原因:螺丝从供料系统输送到锁付头时,方向发生偏移。

调节方法:

检查送料嘴的内径是否与螺丝尺寸匹配,避免螺丝在送气或重力作用下倾斜。

调整送料嘴的位置,使其正对锁付头的入口。

如果送料嘴磨损,及时更换。

原因:待装配产品未正确固定或定位偏移,导致螺丝无法对准螺孔。

调节方法:

检查产品夹具的固定状态,调整夹具的夹紧力和位置。

若夹具设计不合理,改进夹具的导向机构,确保产品稳定定位。

使用辅助对位装置(如视觉定位系统)进一步提高对位精度。

初步检查:

观察送料轨道、振动盘、锁付头及产品定位是否存在明显偏差。

运行设备空转,测试螺丝输送和锁付的整体流程,记录偏位点。

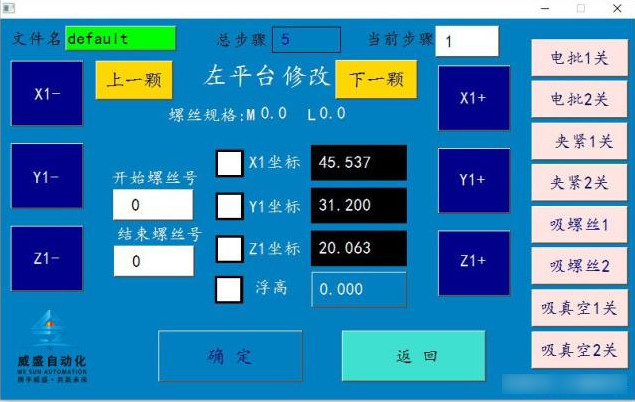

设备参数调试:

使用控制面板调节振动盘频率、轨道角度及送料气压,确保每颗螺丝顺畅流动。

调整锁付头的起始和结束位置,保证其行程与螺丝孔完全对齐。

精细校准:

用样品产品测试螺丝锁付效果,根据结果细调夹具位置和锁付头对位。

如果设备支持视觉定位,校准视觉系统,确保锁付路径精准。

测试验证:

连续运行设备,锁付一定数量的螺丝,统计偏位率。

确认问题解决后,记录当前参数设置作为参考。

定期维护:

每周检查送料轨道、锁付头和振动盘是否有磨损、松动或堵塞。

定期清洁设备,防止灰尘或螺丝碎屑积累。

选用优质螺丝:

确保螺丝外形和尺寸一致,避免因不规则螺丝导致偏位。

操作培训:

操作人员需熟悉设备的工作原理和参数调整方法,避免因误操作造成偏位问题。

使用辅助技术:

对于复杂产品,推荐使用视觉系统或传感器对锁付位置进行实时监控和校准。

通过以上方法,可以有效解决自动螺丝机螺丝偏位问题,从而提高设备运行效率和锁付质量。如果问题持续未解决,建议联系设备供应商的技术支持团队获取进一步帮助。